Рукава высокого давления РВД армированные с присоединительной арматурой предназначены для соединения и компенсации взаимных перемещений гидроагрегатов в гидросистемах и гидростатических трансмиссиях манипуляторов, экскаваторов, погрузчиков, мусоровозов, асфальтоукладчиков, катков и многих других машинах лесной, коммунальной, дорожной и строительной техники, а также на оборудовании металлургической, горнодобывающей и целлюлозно-бумажной промышленности, для транспортировки минеральных и гидравлических масел, жидкого топлива, смазочных материалов и водомасляных эмульсий. Работоспособны в районах умеренного и тропического климатов при температуре окружающего воздуха от -50°С до +70°С, а также в районах с холодным климатом при температуре от -60°С до +70°С.

Основой конструкции рукавов высокого давления служат резиновые шланги. В конструкцию рукава входят металлические оплетки и накидные гайки. При изготовлении рукавов РВД применяют высококачественные специальные резиновые смеси, что позволяет рукавам выдерживать высокие давления и перепады температур.

Существуют два вида промышленных металлорукавов: с оплетками и навивками, выполненными из металла. РВД с металлическими оплётками нашли своё применение в гидроприводах с давлением до 25 МПа с меньшим радиусом изгиба рукава. РВД с металлическими навивками применяются в гидроприводной технике с давлением 30-40 МПа с непрерывными циклическими нагрузками.

Рукава с текстильной оплёткой, с утолщённым слоем наружной резины нашли свое применение при прочистке канализационных труб предназначенных для слива. Такие РВД выдерживают давление до 25МПа.

Производителями обеспечиваются высокие эксплуатационные свойства, огнестойкость и износостойкость, механическую прочность и герметичность. Специальные модели РВД помимо металлической оплетки снабжении защитной спиралью, защищающей их от повреждений при воздействии ударов и трения.

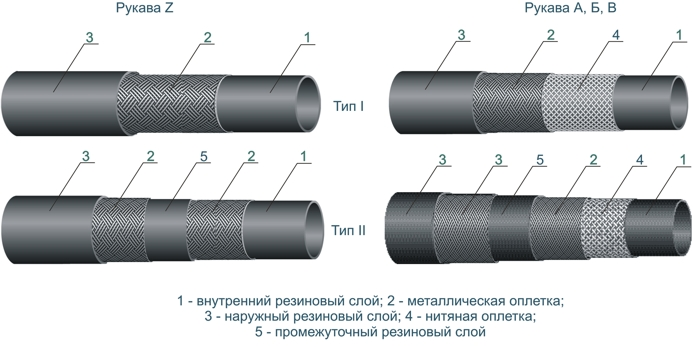

Типы рукавов высокого давления

Рукава РВД в зависимости от разрывного усилия применяемой проволоки изготовляются трех групп:

А — с применением проволоки с разрывным усилием более 14,7 кгс;

Б — с применением проволоки с разрывным усилием более 17,5 кгс;

В и Z(озоностойкие) — с применением проволоки с разрывным усилием более 20,0 кгс;

с запасом прочности на разрыв гидравлическим давлением 3Р (группы А, Б, В) и 4Р (группа Z). Рукава Z должны изготавливаться из проволоки с латунированной поверхностью.Рукава высокого давления каждой группы в зависимости от конструкции изготовляются следующих типов:

I — с одной металлической оплеткой (раб. Давл. до 160 атм.);

II — с двумя металлическими оплетками (раб. Давл. до 200 атм.);

III — навивочные с четырмя оплетками (раб.давл. до 330атм.).

соответствуют международному стандарту ISO 1436-78

Гарантийная наработка рукавов групп А, Б, В при динамических нагрузках - не менее 100 000 импульсных циклов при рабочем давлении

| Стандарт Тип |

Обозначение рукава | Внутренний диаметр, мм | Наружный диаметр, мм | Рабочее давление, МПа(бар) | Разрывное давление, бар | Мин. радиус изгиба (мм) | Масса 1м, кг |

|---|---|---|---|---|---|---|---|

| ГОСТ 6286-73 Группа А, Б, В Tun I |

IЛ—6—19,0 | 6.0 | 16.5 | 12.8 | 19(190) | 60 | 0.450 |

| IЛ—8—16,5 | 8.0 | 18.0 | 14.0 | 16.5(165) | 80 | 0.500 | |

| IЛ—10—15,0 | 10.0 | 20.5 | 16.0 | 15(150) | 80 | 0.550 | |

| IЛ—12—16,0 | 12.0 | 22.5 | 18.0 | 16(160) | 100 | 0.650 | |

| IЛ—16—15,0 | 16.0 | 27.5 | 22.0 | 15(150) | 120 | 0.850 | |

| IЛ—20—12,0 | 20.0 | 32.0 | 26.0 | 12(120) | 150 | 1.050 | |

| IЛ—25—8,0 | 25.0 | 37.0 | 31.0 | 8(80) | 170 | 1.200 | |

| ГОСТ 6286-73 Группа А, Б, В Tun II |

IIЛ—6—33,0 | 6.0 | 19.0 | 14.0 | 33(330) | 70 | 0.600 |

| IIЛ—8—32,0 | 8.0 | 21.0 | 16.6 | 32(320) | 90 | 0.700 | |

| IIЛ—10—27,0 | 10.0 | 23.0 | 18.6 | 27(270) | 110 | 0.800 | |

| IIЛ—12—25,0 | 12.0 | 25.0 | 20.6 | 25(250) | 130 | 0.900 | |

| IIЛ—16—16,5 | 16.0 | 29.0 | 24.6 | 16.5(165) | 170 | 1.100 | |

| IIЛ—20—15,0 | 20.0 | 31.0 | 29.0 | 15(150) | 200 | 1.350 | |

| IIЛ—25—16,0 | 25.0 | 39.0 | 34.0 | 16(160) | 240 | 1.500 |

Гарантийная наработка рукавов группы Z при динамических нагрузках : тип I — не менее 150 000 импульсных циклов при рабочем давлении, тип II — не менее 200 000 импульсных циклов при рабочем давлении.

| Стандарт Тип |

Обозначение рукава | Внутренний диаметр, мм | Наружный диаметр, мм | Рабочее давление, МПа(бар) | Разрывное давление, бар | Мин. радиус изгиба (мм) | Масса 1м, кг |

|---|---|---|---|---|---|---|---|

| ГОСТ 6286-73 Группа Z Tun I |

Z-I—6—20,0 | 6.0 | 15.9 | 11.2 | 20(200) | 100 | 0.290 |

| Z-I—8—17,5 | 8.0 | 17.5 | 12.7 | 17.5(175) | 115 | 0.320 | |

| Z-I—10—16,0 | 10.0 | 19.85 | 15.1 | 16(160) | 130 | 0.380 | |

| Z-I—12—14,0 | 12.0 | 23.0 | 18.3 | 14(140) | 180 | 0.500 | |

| Z-I—16—10,5 | 16.0 | 26.2 | 21.4 | 10.5(105) | 205 | 0.620 | |

| Z-I—20—9,0 | 20.0 | 31.2 | 26.4 | 9.0(90) | 240 | 1.020 | |

| ГОСТ 6286-73 Группа Z Tun II |

Z-II—6—35,0 | 6.0 | 17.5 | 12.7 | 35(350) | 90 | 0.840 |

| Z-II—8—30.0 | 8.0 | 19.1 | 14.3 | 30(300) | 115 | 0.420 | |

| Z-II—10—28,0 | 10.0 | 21.4 | 16.7 | 28(280) | 130 | 0.530 | |

| Z-II—12—25,0 | 12.0 | 24.6 | 19.9 | 25(250) | 180 | 0.650 | |

| Z-II—16—20,0 | 16.0 | 27.8 | 23.0 | 20(200) | 205 | 0.820 | |

| Z-II—20—16,0 | 20.0 | 32.8 | 28.0 | 16(160) | 240 | 1.480 |

Режимы испытания рукавов.

| Группа рукавов | Тип рукавов | Внутренний диаметр, мм | Количество пульсаций давления, цикл/мин | Давление испытания | Количество импульсных циклов, не менее |

| Z | I | До 25 | От 30 | 1,25 Р | 150000 |

| Св. 25 | до 75 | 1 Р | |||

| II | Все размеры | | 1,ЗЗ Р, но не более 35 МПа, (350 кгс/см2) | 200000 | |

| А, Б, В | I, II | До 20 | | 1 Р | 100000 |

При производстве опрессовки рукавов высокого давления с наконечниками применяются гидравлические шланги отечественных и европейских производителей. Полная номенклатура комплектующих, применяемых в производстве, сертифицирована в России и соответствует ГОСТ 6286-73